导光板气纹是怎么产生的(导光板气纹是怎么产生的原因)

本篇目录:

1、高光pp注塑表面有气纹怎么解决?2、塑料注塑成型时,为什么会产生气纹3、注塑透明导光板有气纹该怎么调机解决4、请问塑胶产品进胶口有白色的气纹是什么原因造成的高光pp注塑表面有气纹怎么解决?

1、注塑产品上出现气纹怎么解决的解决方法:适当提高料筒温度,使气体容易逸出,但PC/ABS塑料温度不能超过270℃,防止高温分解,影响PC/ABS塑料性能。适当降低注射压力、注射速度,使气体有充分时间排出。

2、提高模温,减小注塑时间和周期,因为PP气泡是由于冷却时间过长而形成的内部缩水而形成的。2 、提高背压,延长注射时间,用高压低速。PP料一般不会有气泡(因吸潮小),可能是PP料造粒时填充物有问题。

3、PP气泡解决方法:储料速度太快,适当加点背压;原料干燥不够,含水分;塑料在料筒中停留时间过长;螺杆射退量过长;模具排气不良;注射压力过小,注射速度过大熔体温度过高,模具温度过低。

4、放慢速度,料筒温度加高,射出时间加长,以最慢的速度来充填气纹那个位置。设备方面:喷嘴孔太小、物料在喷嘴处流涎或拉丝、机筒或喷嘴有障碍物或毛刺,高速料流经过时产生摩擦热使料分解。

5、)在PP雨水模块壁厚较大时,其外表面冷却速度比中心部的快,因此,随着冷却的进行,中心部的树脂边收缩边向表面扩张,使中心部产生充填不足。这种情况被称为真空气泡。

塑料注塑成型时,为什么会产生气纹

1、可能你的PP基料里面有小分子;如果您使用PP回收料做基料,那么这种情况就很常见了 进胶速度过快也会引起PP料出现气纹哦。

2、一级射胶速度太快。这是产生入水口气纹的主要原因,它使熔胶在进入型腔的时刻产生严重的涡流,造成涡流气纹。所以,这是调机者首先要考虑的,需降低速度试试。

3、(3)注射速度太快,使熔融塑料受大剪切作用而分解,产生分解气;注射速度太慢,不能及时充满型腔造成制品表面密度不足产生银纹。

4、可能造成的原因是:1:塑料原料含有水分,烘干不彻底。模具型腔排气不畅。处理办法:1:解决办法烘料干燥。2:找出排气不畅的位置,增开排气槽。注塑是一种工业产品生产造型的方法。产品通常使用橡胶注塑和塑料注塑。

5、有水纹是因为烘干不彻底啊,而且压力,温度要控制好。

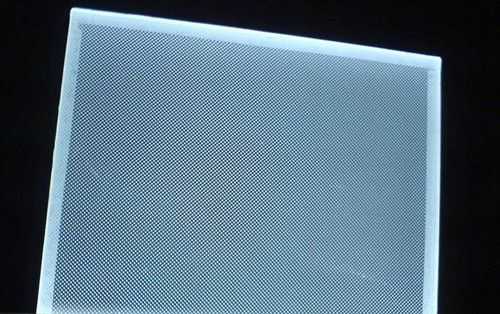

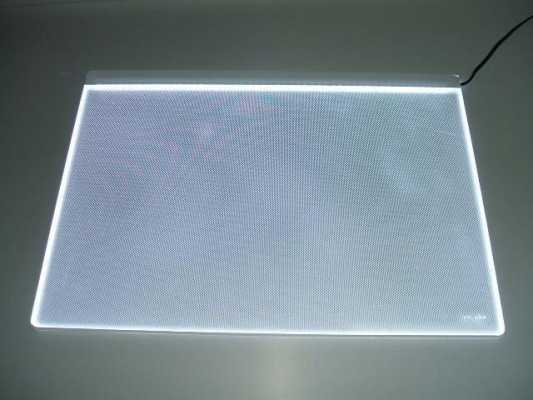

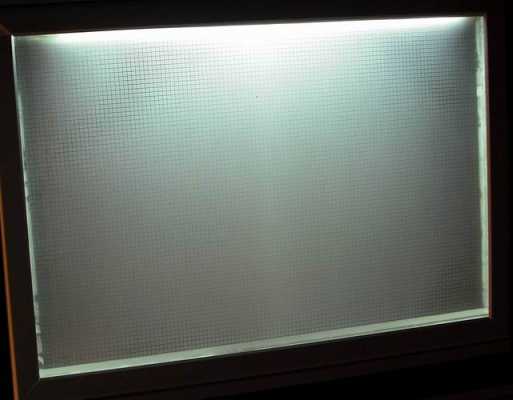

注塑透明导光板有气纹该怎么调机解决

1、一.改模法如果模具和注塑件的外型允许,可以在模具的小空腔位置增加一只排气针。在射胶的时候,空腔内的空气很容易通过排气针向模具外排出,从而避免了小凸台根部气纹的产生。

2、模具上:提高模具温度,哪边有气纹就加哪边的模温,一般在100度左右。如可以,改大点进胶口 材料:一定要记得烘干哦,没烘干也会出现气纹的。一定要看清楚是应力纹还是气纹哦。结合以上,应该是可以搞定的了。

3、注塑机成型技术各原料调机方法及气纹处理按照以下几个方面:温度:注射模塑过程需要控制的温度有料筒温度,喷嘴温度和模具温度等。前两种温度主要影响塑料的塑化和流动,而后一种温度主要是影响塑料的流动和冷却。

请问塑胶产品进胶口有白色的气纹是什么原因造成的

塑胶产品进胶口有白色的气纹的原因:进胶口太小,成型过程中在进胶点附近容易出现气纹。分析:速度快会产生融料加剧剪切产生高温易分解,气体排出困难;光面产品射速过快容易产生高温易分解;模具排气不良。

进胶口处射胶纹、发白的原因有以下几点:注胶速度太快。这是造成进水空气波纹的主要原因,使胶液进入模腔时产生严重涡流,产生涡流。因此,这是首先要考虑的,并尽量降低速度。

造成气纹的原因主要有:熔料温度或模具温度过低。注射速度、压力过高。背压偏低。模具排气不良。原料干燥不充分或过热分解。模具浇注系统有缺陷。

注塑机注塑细水口产品时进胶口处有白色主要是模具排气没尽。注塑机又名注射成型机或注射机。它是将热塑性塑料或热固性塑料利用塑料成型模具制成各种形状的塑料制品的主要成型设备。分为立式、卧式、全电式。

气纹多发生在进胶口处,就是因为气体从此处流出造成瞬间高温而出现气纹。如果是模具内部的话,则是发白(发亮)或者烧焦。

亿之圣/提醒您!这个就是流痕,问题:进胶口或窄段成品表面形成波浪状条纹及熔状聚合物推移固化物时所产生的条纹。

到此,以上就是小编对于导光板气纹是怎么产生的原因的问题就介绍到这了,希望介绍的几点解答对大家有用,有任何问题和不懂的,欢迎各位老师在评论区讨论,给我留言。

- 1清新职场环境,招聘优秀保洁服务人员

- 2如何选择适合您的玉泉路搬家公司及联系方式

- 3奉贤商城专业保洁服务标准详解

- 4广西玉林邮政社会招聘面试?

- 5大连搬家服务全解析:选择适合您的搬家公司

- 6丰台区搬家服务推荐及联系方式

- 7快速找到厂洼搬家公司电话,轻松搬家无忧

- 8揭秘万寿路搬家公司电话,快速搬家从此不再烦恼

- 9丰台区搬家攻略:选择最适合你的搬家公司

- 10广州长途搬家服务:如何选择合适的搬家公司及其联系方式

- 11木樨地搬家服务全面指南:如何快速找到合适的搬家公司电话

- 12在宣武门找搬家公司?拨打这些电话轻松搬家!

- 13西二旗搬家服务全攻略:如何找到最靠谱的搬家公司电话

- 14临河搬家公司:专业服务助您轻松搬家

- 15选择异地搬家的物流公司,这几点必须考虑!

- 16可靠的十八里店搬家公司:联系电话与服务指南

- 17创造搬家新体验:大众搬家公司官网全揭秘

- 18武汉优质店铺保洁服务,让您的店面焕然一新

- 19青浦物业小区保洁服务的魅力与选择

- 20如何选择合适的保洁服务?美女保洁员的优势与魅力

- 21提升家政服务水平:普陀家政保洁服务培训解析

- 22提升均安诊所环境的保洁服务方案:健康与舒适双重保障

- 23银行保洁服务方案的标准与最佳实践

- 24提升清洁技能,在西藏寻找最佳保洁服务培训学校

- 25让生活更轻松:大型蓝领公寓保洁服务的优势与选择

- 26义乌商贸区保洁服务:为您的商务环境保驾护航

- 27全面解析绿色保洁服务的多种方法

- 28打造洁净空间:武昌大楼日常保洁服务全解析

- 29无锡到上海搬家公司电话推荐:靠谱服务一键直达

- 30辽宁2023年省考公告时间?